Все виды инструментов и продуктов, которые мы используем в нашем повседневном производстве и жизни, начиная от основания станка, оболочки корпуса машины и заканчивая оболочкой винта с головкой, кнопки и различных бытовых приборов, тесно связаны с плесень. Форма формы определяет форму этих продуктов, а качество обработки и точность формы также определяют качество этих продуктов. Из-за различных материалов, внешнего вида, технических характеристик и использования различных продуктов формы делятся на непластиковые формы, такие как формы для литья, формы для ковки, формы для литья под давлением, формы для штамповки и пластиковые формы.

В последние годы, с быстрым развитием индустрии пластмасс и постоянным улучшением прочности и точности пластмасс общего назначения и технических пластмасс, также расширяется область применения пластмассовых изделий, таких как: бытовая техника, контрольно-измерительные приборы, строительное оборудование, автомобильная промышленность, ежедневно Во многих областях, таких как оборудование, доля пластмассовых изделий быстро растет. Хорошо спроектированная пластиковая деталь часто может заменить несколько традиционных металлических деталей. Тенденция к пластификации промышленных и бытовых продуктов находится на подъеме.

1. Общее определение пресс-формы: В промышленном производстве используются различные прессы и специальные приспособления, устанавливаемые на пресс, для изготовления под давлением металлических или неметаллических материалов в детали или изделия нужной формы. Такие специальные инструменты в совокупности называются пресс-формами. .

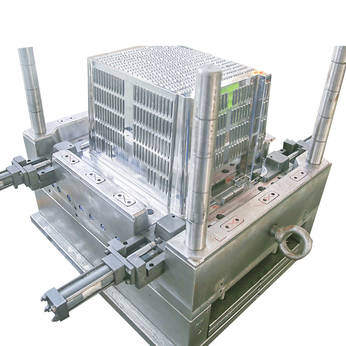

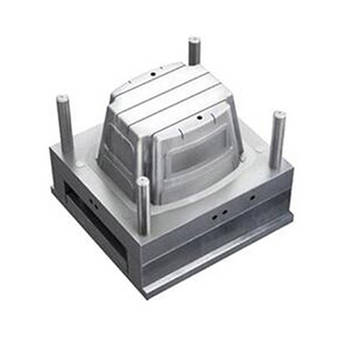

2. Описание процесса литья под давлением: Форма – это инструмент для производства пластиковых изделий. Он состоит из нескольких наборов составных частей, внутри которых имеются образующие полости. Во время литья под давлением форма зажимается на машине для литья под давлением, расплавленный пластик впрыскивается в полость литья, охлаждается и формуется в полости, а затем верхняя и нижняя формы разделяются, и продукт выталкивается из полости. через систему выброса, чтобы покинуть форму, и, наконец, форма снова закрывается. Для следующего впрыска весь процесс впрыска является циклическим.

3. Общая классификация форм: ее можно разделить на пластиковые формы и непластиковые формы:

(1) К непластмассовым формам относятся: формы для литья, формы для ковки, формы для штамповки, формы для литья под давлением и т. д.

A. Литейная форма – кран, чугунная платформа B. Штамповка – кузов автомобиля C. Штамповка – компьютерная панель D. Штамп для литья под давлением – суперсплав, блок цилиндров

(2) Пластиковые формы делятся на:

A. Пресс-форма для литья под давлением - корпус телевизора, кнопки клавиатуры (наиболее распространенное применение) B. Выдувная форма - бутылка для напитков C. Пресс-форма для литья под давлением - бакелитовые переключатели, чашки и блюда из научного фарфора D. Пресс-форма для литья под давлением - изделия с интегральной схемой E. Экструзия штамп - трубка для клея, полиэтиленовый пакет F. Форма для термоформования - прозрачная формовочная упаковочная оболочка G. Ротационная форма - мягкая кукольная игрушка

Пресс-форма для литья под давлением состоит из нескольких стальных пластин с различными частями, которые в основном делятся на:

A Формовочное устройство (матрица, пуансон) B Позиционирующее устройство (направляющая стойка, направляющая втулка) C Фиксирующее устройство (двутавровая пластина, кодовая яма) D Система охлаждения (водяное отверстие) E Система поддержания постоянной температуры (нагревательная трубка, нагревательная проволока) F Направляющая система (отверстие сопла, канавка бегунка, отверстие бегунка) G выталкивающая система (наперсток, выбрасывающий стержень)

4. Горячеканальная система, также известная как горячеканальная система, в основном состоит из горячеканальной втулки, горячеканальной пластины и электрической коробки контроля температуры. Наша обычная горячеканальная система имеет два типа одноточечного горячего литника и многоточечного горячего литника. Одноточечный горячий литник использует один рукав горячего литника для непосредственного впрыска расплавленного пластика в полость, что подходит для пластиковых форм с одной полостью и одним литником; Разделенный на нагревательный литник, а затем на полость, он подходит для одногнездной многоточечной подачи или многогнездных пресс-форм.

Преимущества горячеканальных систем

(1) Нет материала для водостоков, не требуется постобработка, весь процесс формования полностью автоматизирован, экономится рабочее время и повышается эффективность работы.

(2) Потери давления малы. Температура горячеканальной системы равна температуре сопла машины для литья под давлением, что позволяет избежать конденсации сырья на поверхности бегунка, а потери давления впрыска малы.

(3) Многократное использование материала сопла ухудшает характеристики пластика, а использование горячеканальной системы без материала сопла может уменьшить потери сырья, тем самым снижая стоимость продукта. Температура и давление в полости одинаковые, напряжение пластиковой детали небольшое, плотность одинаковая. При меньшем давлении впрыска и более коротком времени формования система литья под давлением может производить более качественные продукты, чем обычная система литья под давлением. Для прозрачных деталей, тонких деталей, больших пластиковых деталей или пластиковых деталей с высоким спросом он может показать свои преимущества и может производить более крупные продукты с меньшими моделями.

(4) Горячая форсунка имеет стандартизированную и серийную конструкцию, оснащена различными дополнительными головками форсунок и имеет хорошую взаимозаменяемость. Уникально спроектированное и обработанное электрическое нагревательное кольцо обеспечивает равномерную температуру нагрева и длительный срок службы. Горячеканальная система оснащена горячеканальными пластинами, термостатами и т. д., отличающимися изысканным дизайном, различными типами, простотой в использовании и стабильным и надежным качеством.

English

English русский

русский

.jpg?imageView2/2/w/346/format/jp2/q/70)

.jpg?imageView2/2/w/346/format/jp2/q/70)

.jpg?imageView2/2/w/346/format/jp2/q/70)